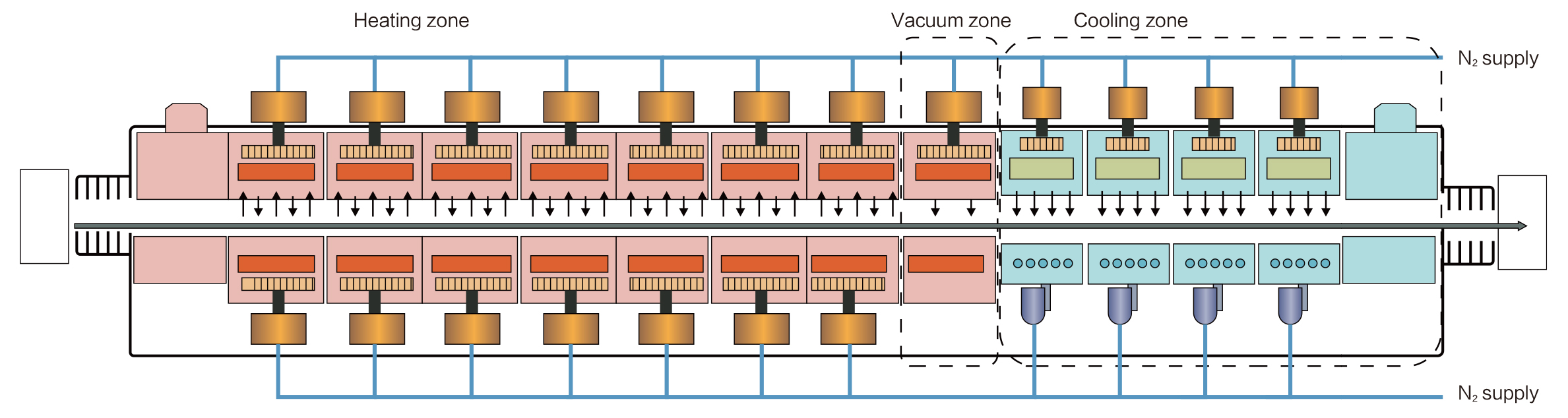

●炉体的构造

<

<

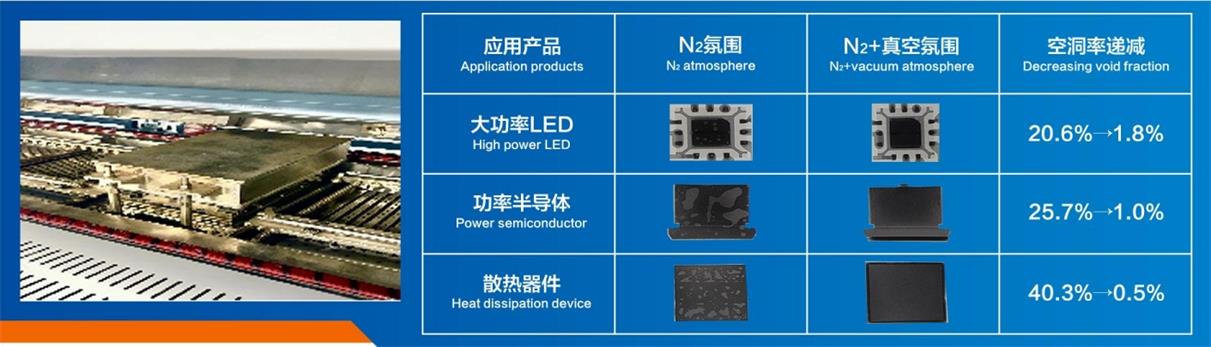

●降低焊接空洞率

─根据产品不同,通过设备的PID控制系统可自行设定需要的工艺参数,实现多种产品/芯片的焊接,以达焊接后低气泡率,气泡率能减少至0.5%以下。

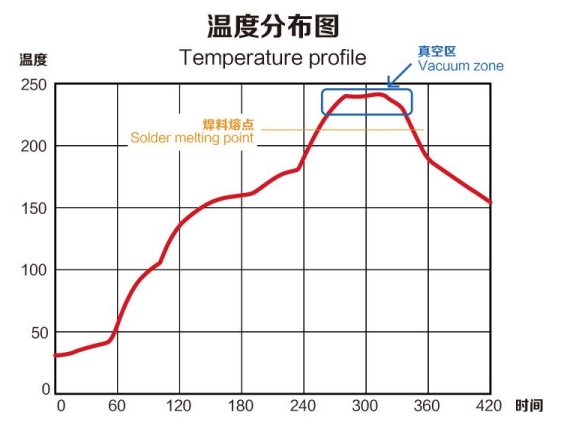

●加热性能

─上下热风的微循环与真空压的结合、即使是少宝的温区也能得到远超过传统的回流焊概念不可比拟的高品质焊接性能。

●冷却性能

─采用上部变频强风冷却,风道内设有助煤剂回收过滤系统,用洁净的风冷却产品或治具上盖,大大降低了助焊剂或炉内脏污对产品或治具的污染:

─下部采用水冷板,外置工业水冷机,冷却水温度最低-5℃可设定,可以满足大热容量底板或治具的快速冷却。

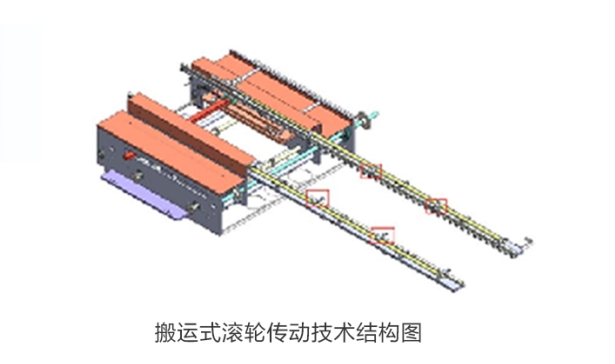

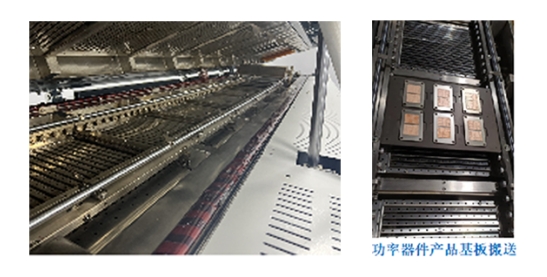

●搬运式滚轮传动

输送过程中不卡板,提高运输效率

─采用高强硬钢轨道镶接228组陶瓷内环,相接轨道冷锻造精磨。

─轨道平行度精度可达0.02mm,使用重载TRAY盘可输送较重产品或模块,实现产品不卡顿运输。

─运输平行度高,轨道无需添加高温油,避免腔体产品及炉膛污染。

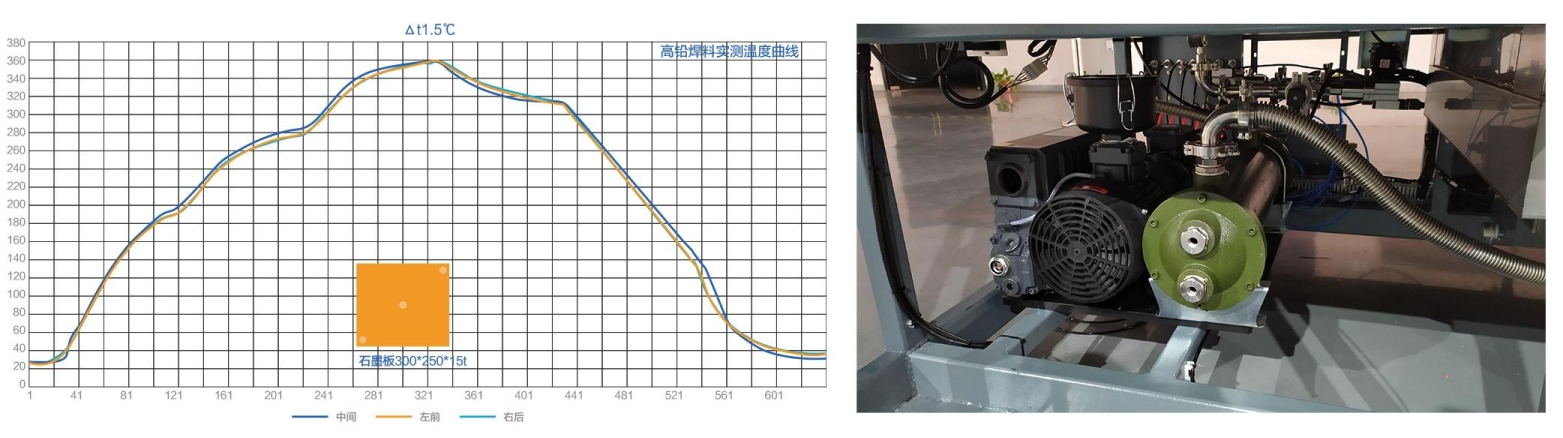

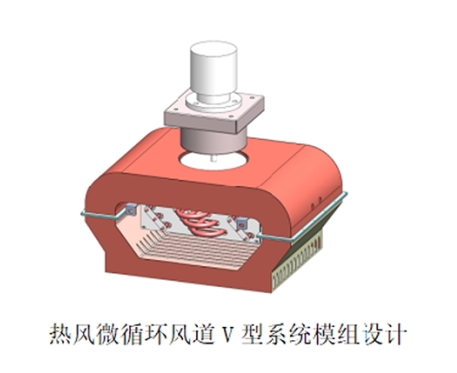

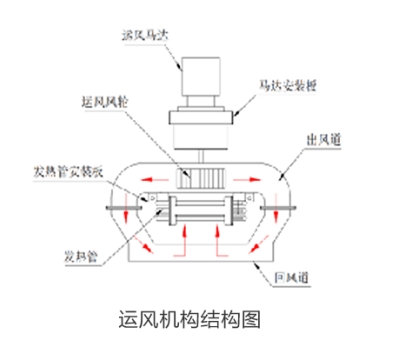

●热风微循环风道V型系统

焊接时受热均匀,锡膏融化防止溅扩散

─通过高温马达传动配合白主研发设计的V型风管(运风机构共有256个出风口,每个风道风量为0.8CFM。

─保持热均匀性,前后温区最大40℃落差没有发生串温影响,控温精度达到土1°C。

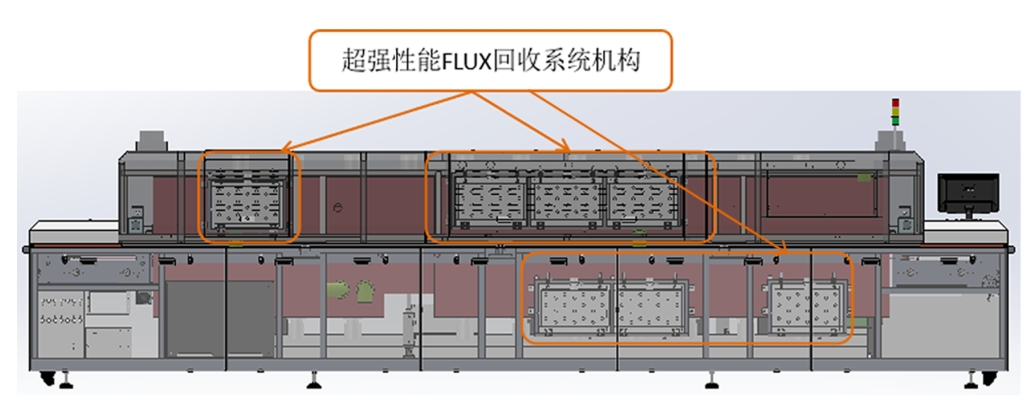

●超强性能FLUX回收系统机构

延长设备使用寿命和能耗

─采用7层柱状设计,可有效抵抗冷对热的冲击,将FLUX气体快速冷却到回收松香装置。

─保养频率降低化,回收能力提升30%。

●对环境影响最低的超低耗能

─炉体轻量化与高隔热化、实现超低能量消耗节省能源、减少二氧化碳 排放节能、减排、节省费用。